5G通信具有高频率、宽带化、高功率密度的技术特点,其对射频前端器件的需求也大幅度增加。同时,为了控制组装后器件的体积,因此射频前端模组化是必然。射频前端模组将功率放大器(PA)、滤波器(SAW、TF-SAW BAW 等)、天线、开关(Switch)和低噪声放大器(LNA)、无源器件等集成在一个模组里。因为PA、天线、开关、LNA已经较为成熟并实现了国产化,而滤波器技术长期被国外的企业控制从而成为5G射频模组的技术瓶颈。近年来,国产滤波器逐渐被各大主机厂认证,使得国产的射频前端模组成为可能。对于封测厂来说这即是机会又是全新的挑战。

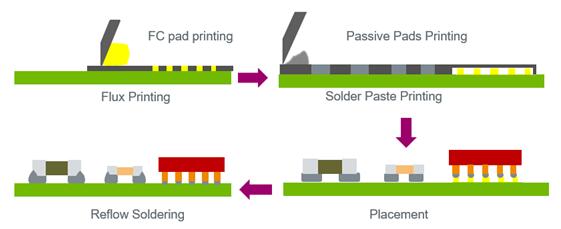

在传统的射频模组的封装制程中,元器件的贴装采用了SMT的技术,主要的工艺步骤如图1(示意图省略了SPI 、AOI工序)。

图1:传统的工艺步骤

如图1所示工艺流程,首先使用第一台印刷机印刷助焊剂在倒装芯片的位置上,然后再使用第二台印刷机印刷锡膏在无源器件的位置上,但是,需要使用阶梯钢网将已印刷助焊剂的位置规避掉,以防止第二次印刷对助焊剂的影响。所以这样的制程中需要两台印刷机、两张钢网、两种材料(助焊剂和锡膏)。

因为产品设计要求在更小的封装尺寸上实现复杂的更强大模组功能,那么必须要在模组内部进行高密度的贴装。但这给SMT工艺带来了前所未有的的挑战,如表1所示。

表1:模组封装中面临的挑战

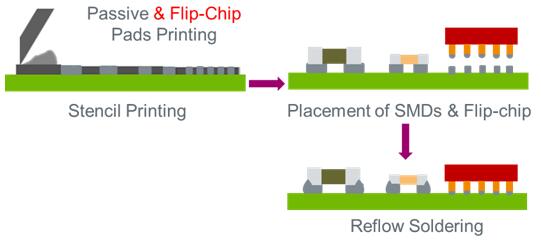

为了应对上述挑战,贺利氏开发了一次性印刷(All-in-one printing)工艺,如图2所示。

图2:一次性印刷的工艺流程

从图2可以看出,该工艺省去了传统工艺的助焊剂印刷,采用一次性锡膏印刷以应对所有类型的器件,可以大幅节约设备投资和制程时间。同时,由于SPI对锡膏有更好的辨识度,采用新工艺还可以规避SPI无法识别助焊剂的问题。

但该工艺需要能够应对下面具体挑战:

1. 008004对应的钢网开窗尺寸在90-100um甚至更小,新工艺是否能保证锡膏印刷的一致性?

2. 某些FC 芯片的铜柱之间的间距窄至130-150um,新工艺是否可以控制锡量的稳定性以防止连锡?对此我们设计了实验验证:

1. 钢网:超薄的电铸钢网

2. 锡膏:两种7号粉锡膏WS5112 T7和 AP520 T7

具体如表2所示。

表2:印刷参数与钢网设计

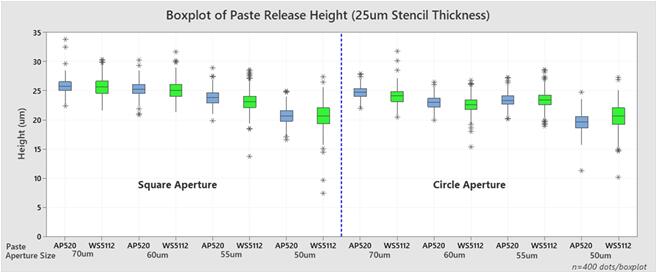

印刷结果通过SPI 的检测呈现(Koh Young Meister S 5um 分辨率.)如图3所示

图3:SPI 检测结果

从图3可以看出,在50um的开孔尺寸以上,印刷锡膏的高度具有非常高的一致性,方孔与圆孔锡膏释放高度也比较接近;当孔径为50um时,锡膏释放高度明显下降。

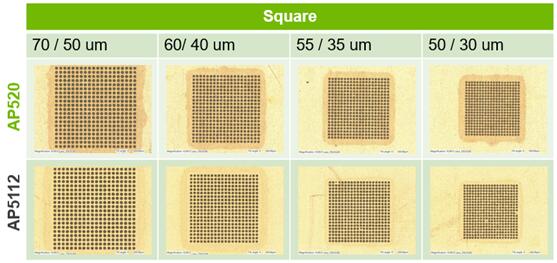

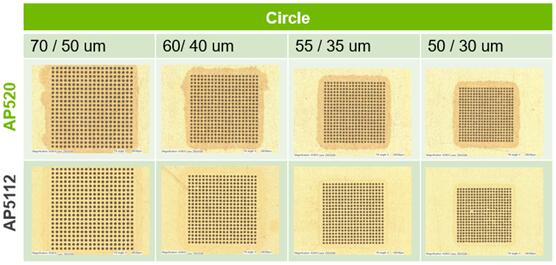

印刷后的实物检查及缺陷统计,如图4 ,图5,表3所示。

图4:方形开孔的印刷实物

图5:圆形开孔的印刷实物

表3:印刷结果的统计

(备注:LS =line space 即钢网开孔的间隙,SO=stencil opening 钢网开孔)

从表3可以看出,AP520 T7具有更大的工艺窗口,能够支持的最小孔径尺寸(SO)达55um,而WS5112 T7从60um孔径及以下开始出现锡膏量不足的问题。

综上,7号粉锡膏的可印刷性良好,能够满足超细间距的要求。

Bump 焊点开路(Non-wet-open):通常Bump共面度、基板变形、flux 活性不足是造成bump焊点开路的部分原因。当出现以上情况时,印刷一定厚度锡膏在基板的焊盘上,锡膏能够保持印刷的形状以填补因为bump 共面度差异大或者基板的翘曲导致bump与焊盘之间较大的间隙,从而避免回流焊后bump焊点开路。Flux不含有金属成分且印刷后具有较好的流动性保持印刷后的形状比较困难,所以flux不具备这样的作用。为改善该问题客户使用了WS5112 T7锡膏做了验证。

客户端的案例分享

Test Vehicle: SiP 封装包含3个Flip-chip 和18个01005被动器件。 4个测试组别,每组80个焊点,总计320个测试点。

FC 钢网开孔最大的是125x720um,

最小的开孔是70um,

最小的开孔间隙(相邻开孔边缘到边缘)40um

电铸钢网的厚度30um

锡膏是贺利氏WS5115 T7 以及竞品A 和B。

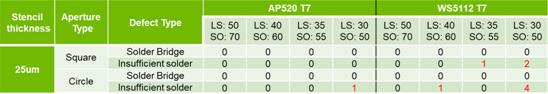

测试结果如表4所示:

表4:测试结果对比

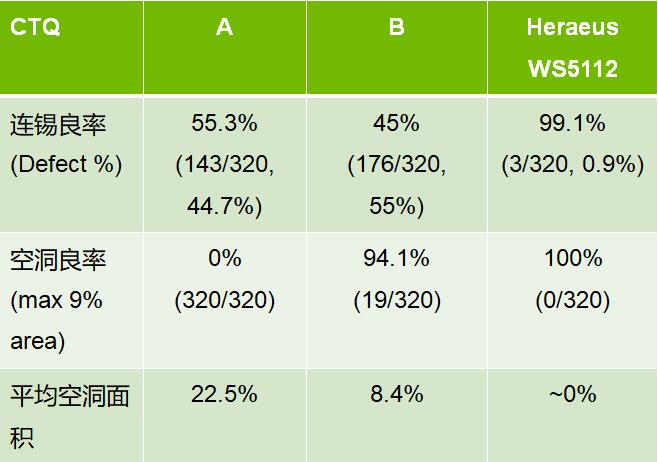

如表4测试结果显示:竞品A和B的连锡不良率高达44.7%和55%,而WS5112只有0.9%。空洞良率表现A是0,B是94.1%,WS5112是100%(如图6 X-RAY照片)。在这个测试中最严苛的是40um的开孔间隙,已超出我们推荐的下限(最小开孔70um,开孔间隙50um),WS5112和竞品A和B相比是有非常显著的优势的。

在前文展示的印刷测试的结果,当最小开孔是70um,最小间隙是 50um的时候不论是方形的开孔还是圆形的开孔均没有出现连锡的问题。结合此次测试的结果,我们可知WS5112能够支持的最小开孔间隙是50um。同时,Non-wet-open的不良率减少了600倍 (ppm level),实际切片图如图6所示。

图6:空洞表现

一次性印刷方案能够带来很多益处:

1. 工艺步骤更少:超细粉锡膏搭配超薄钢网,提高在更细间距上的可印刷性,可以替代助焊剂的应用。

2. 成本更低:消除了助焊剂,额外的钢网、印刷设备

3. 减少不良率:减少因基板翘曲和锡球共面度差异大引起的开路问题

一次性印刷是已经在国内外大厂批量生产的成熟工艺方案,贺利氏能够提供匹配的材料和专业的服务。

表5:WS5112和AP520信息对照表

两款锡膏的基本信息如上表5,如有需要求和疑问请联系贺利氏电子。

2023-09-08

Ixxat Safe T100/FSoE支持EtherCAT功能安全协议

2023-05-04

Snapdragon Sound骁龙畅听技术加持,红魔氘锋全场景TWS耳机发布

2023-05-11

西门子SCM和GBS部门如何利用UiPath自动化和AI创新技术破局

2024-03-28

电子制造商纷纷采用NVIDIA AI和 Omniverse,使机器人工厂为工业数字化注入新动能

2024-06-02

以先进技术赋能工业自动化,斑马技术亮相第23届中国国际工业博览会

2023-09-19

Pure Storage协助金融服务业驾驭数据力量并提升客户体验

2022-11-29

2023-11-04

2023-06-19

TE Connectivity发布《行业技术指数》探究企业创新文化

2023-02-09